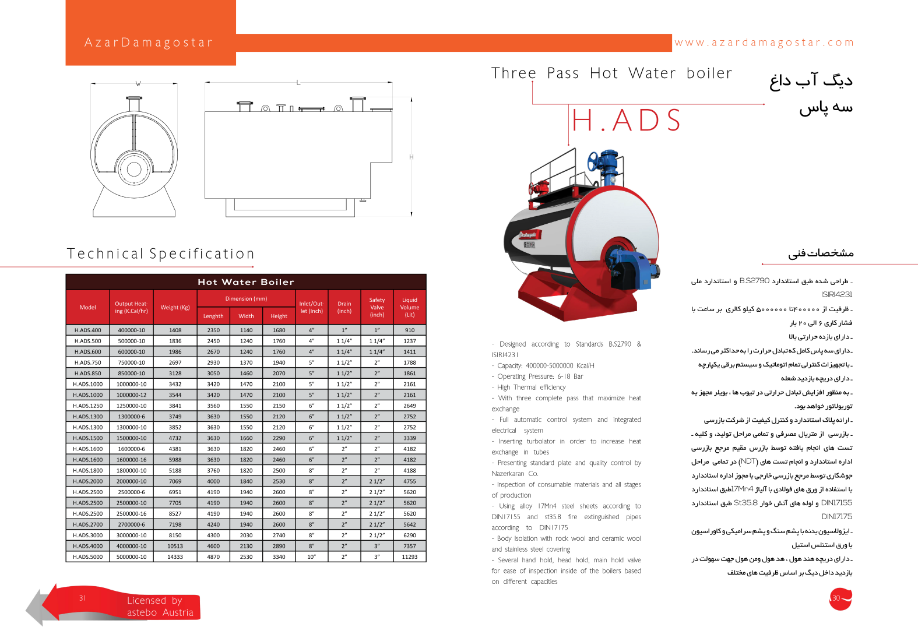

دیگهای بخار سه پاس رپردار تک کوره وت بک

· طراحی شده طبق استاندارد EN12953 و B.S.2790 و استاندارد ملی ISIRI 4321

· ظرفیت از 1000 تا 16.000 کیلو گرم بر ساعت با فشار کاری 10 الی 25 بار

· به علت طراحی منحصر بفرد این بویلرها دارای راندمان و سطح حرارتی بالا هستند

· تولید بخار خشک

· تجهیزات کنترلی تمام اتوماتیک

· دارای دریچه ضد انفجار و دریچه بازدید شعله

· استفاده از ورق های فولادی با آلیاژ 17Mn4 طبق استاندارد DIN17175 و لوله های آتش خوار ST 35.8 طبق استاندارد DIN 17155

· دارای پلاک کنترل کیفی

· بازرسی از متریال مصرفی و تمامی مراحل تولید، و کلیه تستهای انجام یافته توسط بازرس مرجع بازرسی اداره استاندارد واحد کنترل کیفیت دارای مجوز از اداره استاندارد

· انجام تستهای NDT در تمامی مراحل جوشکاری توسط مرجع بازرسی با مجوز اداره استاندارد

· ایزولاسیون بدنه با پشم سنگ و کاور اتنلس استیل

· دارای دریچه های هند هول و هد هول و من هول جهت سهولت در بازرسی های ادواری داخل بویلر

· ایزولاسیون درب عقب و جلو با سیمان نسوز 1700 درجه

· به منظور جلوگیری از پرت حرارتی، افزیش راندمان و بهینه سازی مصرف انرژی امکان تعبیه دستگاه اکونومایزر و سوپرهیتر در دستگاههای تولیدی این شرکت می باشد.

دیگ بخار چیست؟

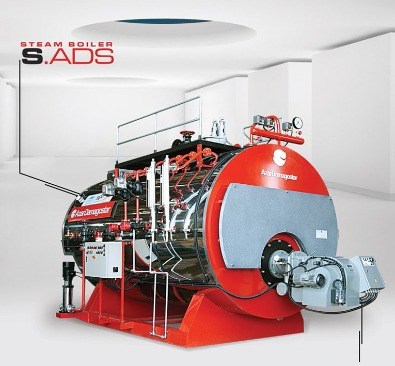

SteamBoiler

دیگ بخار به عنوان یکی از مهمترین تجهیزات و ماشین آلات گرمایشی بوده که در صنایع غذایی ، نساجی،نفت، پتروشیمی، شیمیایی، یونولیت، بتن سازی، تولید قارچ ، تولید قند، بیمارستان ها و… مورد استفاده قرار می گیرد.، از دیدگاه طراحی بویلرهای بخار اصولا در دو نوع لوله آبی (WaterTube) و لوله آتشی (FireTube) طراحی می گردد و از دیدگاه ساختار به دو نوع ساختار عمودی (ایستاده) و افقی (خوابیده) اجرا می گردد.مهمترین مزیت بویلر های بخار ارائه شده، استاندارد بودن آنها می باشد که از جهت ایمنی و کیفیت موادمصرفی به هیچ وجه با محصولات غیر استاندارد قابل مقایسه نمی باشند و همچنین نکته مهم دیگر اینکه دراین شرکت کار نظارت، بازرسی و کنترل کیفی بویلر توسط یکی از معتبر ترین شرکت بازرسی فنی دیگ بخار درایران انجام می شود.

بویلر به مجموعه ای اتلاق می شود که با دریافت انرژی آب را به بخار تبدیل نماید. بویلر ها به دلیل استفاده فراوانی که در صنعت داشته از اهمیت بالایی بر خوردار می باشند. از این رو در این بخش به بررسی کامل بویلر پرداخته شده است.

اساس کار بویلر بر اساس تبدیل انرژی گرمایی تولید شده توسط مشعل به انرژی درونی می باشد. در طی این روش انرژی درونی آب افزایش یافته و از حالت مایع به بخار تبدیل می شود. به منظور آشنایی بیشتر با بویلر ها در این مقاله ابتدا به فرآیند تولید بخار، انواع بویلر، اجزاء تشکیل دهنده بویلر فایرتیوب، کاربرد بویلر پرداخته می شود.

دیگ های بخار بر اساس کاربرد هایی که دارند می توانند انواع گوناگونی داشته باشند. این دسته بندی ها براساس ماده سازنده بویلر، نحوه جهت گیری بویلر، نحوه حرکت سیال در بویلر دسته بندی می شود. (در بخش انواع بویلر به بررسی این موارد پرداخته شده است.)

در حالت کلی یکی از مهم ترین دسته بندی های بویلر، دسته بندی بر اساس نحوه حرکت سیال می باشد. در حالت که آب از درون لوله ها عبور نموده و سطح بیرونی لوله آتشخوار توسط مشعل گرم شود، بویلر از نوع واتر تیوب (Water tube steam boiler) بوده و در حالتی که آب درون محفظه (درام) جمع شده و گاز های داغ حاصل از مشعل از درون لوله عبور نماید، به این بویلر ها، بویلر فایر تیوب (Water tube steam boiler) گفته می شود.

بویلر فایرتیوب بر عکس بویلرهای واتر تیوب، لوله های آتشخوار توسط دارم نگه دارنده آب احاطه شده است. در این روش ابتدا گاز های احتراق حاصل از مشعل از کوره عبور نموده، سپس وارد وارد پاس دوم از لوله های آتش خوار می شوند. این مسیر تا خروج گاز های داغ از دودکش ادامه پیدا می کند. گازهای درون لوله ها و کوره، توسط سطح داخلی گرما را به آب درون درام منتقل نموده و باعث تبخیر شدن آب می شوند.

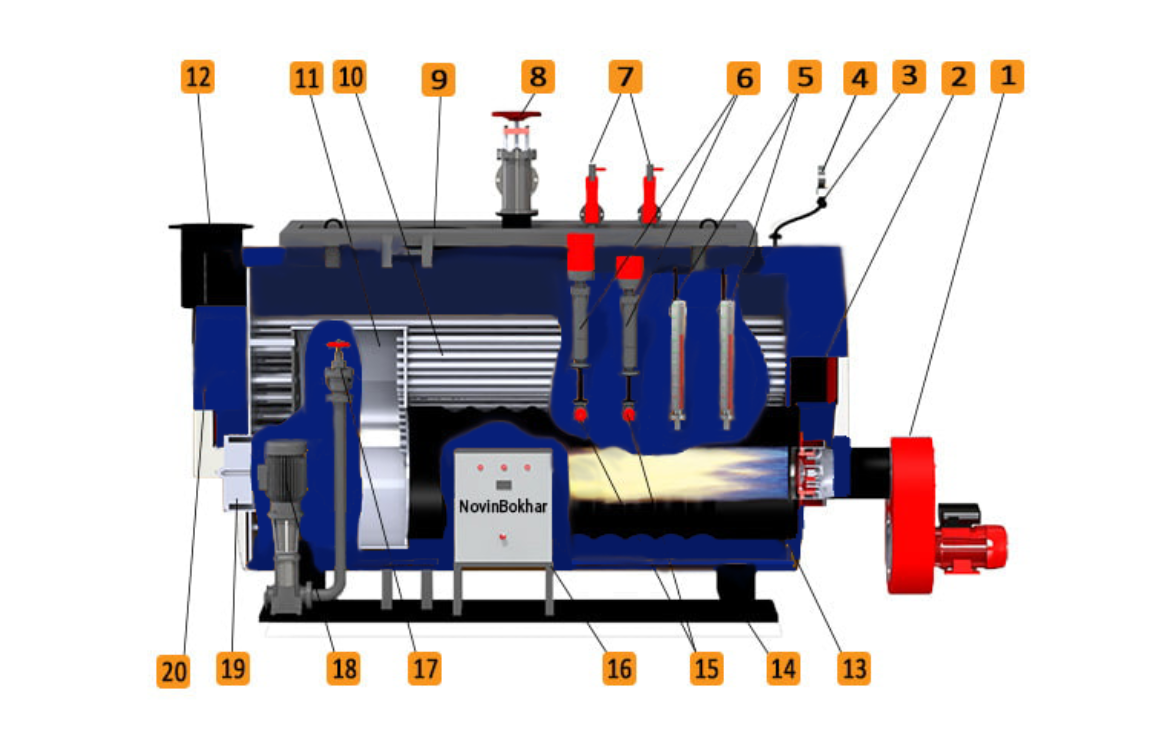

1) مشعل بک وارد (Backward burner)

2) جعبه دود جلو دیگ (Front Smoke Chamber)

3) پرشر سوییچ (Pressure Switch)

4) فشار سنج (Pressure Gauge)

5) آبنمای مغناطیسی (Magnetic Sight Glass)

6) کنترل سطح آب مغناطیسی (Magnetic Level Control)

7) سوپاپ اطمینان (Safety Valve)

8) شیر خروجی بخار (Output Steam Valve)

9) دریچه آدم رو (Manhole)

10) لوله های آتشخوار (Smoke Tube)

11) رپر (Wrapper)

12) دودکش خروج گاز (Exhaust)

13) کوره آکاردئونی (Corrugated Furnace)

14) پاگرد (Skid)

15) شیر زیر موبری (Sequencing Valve)

16) تابلو برق کنترل سیستم (Electrical Control Panel)

17) شیر تغذیه آب ورودی (Water Feed Valve)

18) پمپ تغذیه آب ورودی (Water Feed Pump)

19) دریچه بازدید (Inspection Hole)

20) جعبه دود عقب دیگ (Rear Smoke Chamber)

دانلود استاندارد BS EN 12953

این استاندارد دارای ۱۳ بخش با عناوین زیر می باشد که به صورت تفکیکی می توانید هر بخش را دانلود نمایید:

BS EN 12953: Shell boilers

BS EN 12953-3:2016 Shell boilers Part 3: Design and calculation for pressure parts

BS EN 12953-2:2012 Shell boilers Part 2: Materials for pressure parts of boilers and accessories

BS EN 12953-1:2012 Shell boilers Part 1: General

BS EN 12953-5:2002 Shell boilers Part 5: Inspection during construction,documentation and marking of pressure parts of the boiler

BS EN 12953-4:2002 Shell boilers Part 4: Workmanship and construction of pressure parts of the boiler

BS EN 12953-9:2007 Shell boilers Part 9: Requirements for limiting devices of the boiler and accessories

BS EN 12953-8:2001 Shell boilers Part 8: Requirements for safeguards against excessive pressure

BS EN 12953-7:2002 Shell boilers Part 7: Requirements for firing systems for liquid and gaseous fuels for the boilers

BS EN 12953-12:2003 Shell boilers Part 12: Requirements for grate firing systems for solid fuels for the boiler

BS EN 12953-10:2003 Shell boilers Part 10: Requirements for feedwater and boiler water quality

استاندارد ملی ۱۳۷۸۲: دیگهای بخار- مشخصات فنی و روش آزمون تعیین معیار مصرف انرژی و دستورالعمل برچسب انرژی

ISIRI 13782: Boilers- Technical Specifications and Test Method for Energy Consumption and Energy Labeling Instruction