مشخصات فنی و اصول طراحی دیگ های روغن داغ

امروزه با پیشرفت در صنايع مختلف، استفاده از سيستم گرمايش غير مستقيم در دماهاي بالا ( ۱۵۰ الي ۳۰۰ درجه سانتي گراد) و در فشار اتمسفر بسيار رايج گرديده است، این سیستم گرمایش، دیگ روغن داغ نام دارد که از ساختار ساده اي که داراي نکات فني و ايمني می باشد.سیستم گرمایش روغن داغ بر اساس استاندارد:

DIN 4754 – Heat transfer installations working with organic heat transfer fluids – Safety requirements, test – Standard

و به صورت کویل یکپارچه و افقی ساخته می شود. طراحی و ساخت این دیگ ها از ظرفیت 100.000 تا 5.000.000 کیلوکالری در ساعت می باشد که تمامی مراحل ساخت می بایست تحت نظارت واحد کنترل کیفی شرکت انجام می پذیرد.لازم به ذکر است با توجه به دمای کار بالا در بویلر های روغن داغ رعایت اصول ایمنی در طراحی و ساخت آن از اهمیت بسیار بالایی برخوردار بوده و هرگونه بی توجهی به پیچیدگی های فنی و اصول ایمنی آن می تواند موجب ایجاد صدمات جانی و خسارات های مالی فراوانی گردد . لذا:

• دیگ روغن داغ باید توسط تولیدکنندگان متخصص و با تجربه و با کیفیت و استاندارد لازم، تولید گردد.

• در تولید دیگ روغن داغ باید از ابزار و مواد اولیه باکیفیت استفاده کرد. استفاده از لوله های غیر آتشخوار یا درزدار تحت هیچ عنوان مجاز نمی باشد.

• کلیه جوشکاری های هیتر روغن داغ باید توسط شرکت بازرسی شخص ثالت تحت نظارت اداره استاندارد به روشMT (ذرات مغناطیسی) ، RT (رادیوگرافی) و UT (اولتراسونیک) کنترل گردیده و گزارشات به صورت کامل ارائه گردد.

• باید مجهز به سیستم کنترل با تجهیزات با کیفیت و معتبر باشد تا در صورت بروز هرگونه مشکل از قبیل افزایش دمای روغن بیش از حد مجاز ، عدم چرخش روغن و … به صورت خودکار با قطع مشعل از ادامه کار دیگ جلوگیری نماید.

موارد کاربرد دیگ های روغن داغ:در صنایع نساجی، کاغذ سازی، غذایی، چوب، شیمیایی و … می باشد

از مزایای این دستگاه می توان به موارد زیر اشاره کرد:

• بالا بودن عمر دستگاه نسبت به سیستم بخار

• ایجاد دمای حرارتی بالا در فشار پایین

• کاهش خطر نسبت به سیستم بخار

• عدم احتمال انفجار

• تعمیرات و نگهداری آسان و سریع

• قابل نصب و راه اندازی در فضای ساده

• سیستم کنترلی ساده و راهبری و اپراتوری آسان

• عدم ایجاد خوردگی و رسوب گرفتگی و در نتیجه افزایش انتقال حرارت

• عدم احتیاج به تجهیزات تصفیه و نرم کردن روغن، تله بخار ، خلاء شکن، دی اریتور ، منبع کندانس و بلودان

بویلر روغن داغ بر اساس ظرفیت به صورت تک کویل ، دو کویل یا سه کویل تولید می گردد و هر کویل از یک ، دو یا سه نخ لوله در کنار هم تشکیل شده است. ( معمولا از دو کویل حرارتی و هر کویل از یک یا دو نخ لوله تشکیل شده است.)

کلیه ورق های مصرفی درساخت شل ، محفظه احتراق و درام در ساخت دیگ های روغن داغ باید از نوع DIN17155-17MN4 باشد این نوع ورق آتشخوار مخصوص ساخت بویلر روغن داغ بوده و از استحکام کششی بالایی بر خوردار است. همچنی لوله ها (تیوب Tube ) مصرفی بایداز نوع بدون درز آتشخوار طبق استاندارد DIN17175-ST35.8 باشد. لازم بذکر است وجود درام(محفظه گردش روغن انتهای دیگ) بجای سیمان نسوز در انتهای دیگ موجب استفاده حداکثر از انرژی می گردد.

اصول طراحی و ساخت بویلر روغن داغ

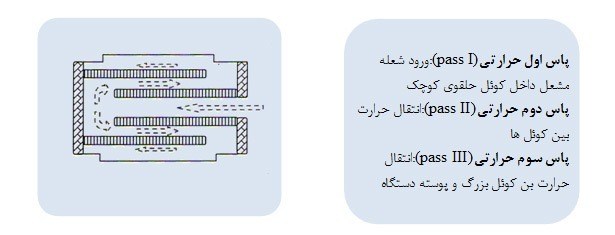

دیگ یا بویلر روغن داغ باید به گونه ای طراحی و تولید گردد که انتقال حرارت در سه پاس کامل حرارتی بین روغن و گازهای حاصل از احتراق صورت گیرد. افزایش سطح انتقال حرارت در هیتر روغن داغ موجب استفاده بیشتر از انرژی و کاهش مصرف سوخت می گردد.

به علاوه در دیگ های روغن داغ باید حرارت به صورت یکنواخت به روغن حرارتی که در کویل های حرارتی مارپیچ در حال حرکت و سیرکولاسیون می باشد انتقال یابد. هرگونه حرارت غیر یکنواخت و بیش از اندازه یا توقف حرکت روغن در مسیر کویل حرارتی موجب افزایش دمای روغن شده و در صورتی که دمای روغن به بیش از حداکثر دمای کاری مجاز آن افزایش یابد به سرعت باعث اکسیداسیون روغن و تشکیل لجن یا کک در سیستم و اسیدی شدن روغن می شود که در عمل در فاصله زمانی کوتاهی سیستم را از کار خواهد انداخت.

لازم به ذکر است با توجه به دمای کاربالا در بویلر های روغن داغ رعایت اصول ایمنی در طراحی و ساخت آن از اهمیت بسیار بالایی برخوردار بوده و هرگونه بی توجهی به پیچیدگی های فنی و اصول ایمنی آن می تواند موجب ایجاد صدمات جانی و خسارات های مالی فراوانی گردد . متاسفانه تاکنون هیچگونه استاندارد ملی و اجباری جهت هیتر روغن داغ تدوین نگردیده است. بنابراین تولیدکنندگان معتبر معمولا با استفاده از اصول فنی ارائه شده در استاندارد آلمان به شماره DIN4754 نسبت به طراحی و تولید آن اقدام می کنند.

بویلر روغن داغ بر اساس ظرفیت به صورت تک کویل ، دو کویل یا سه کویل تولید می گردد و هر کویل از یک ، دو یا سه نخ لوله در کنار هم تشکیل شده است. ( معمولا از دو کویل حرارتی و هر کویل از یک یا دو نخ لوله تشکیل شده است.)

افزایش جذب انرژی گرمایی:

از مزایا این طرح افزایش جذب امواج تشعشعی و انرژی گرمایی حاصل از مواد احتراقی در داخل مسیر کوره و کوئل های حلقوی در نظر گرفته شده است.

توربولاسیون مناسب:

با توجه به ایجاد امواج گردشی توربوله در مسیر گازهای داغ حاصل و عوامل دیگر لحاظ شده در طراحی، در سطوح مرزی کوئل ها افزایش اغتشاش و در نتیجه عامل جذب بالاتر می گردد.

طراحی عمودی و افقی: از خصوصیات دیگر این طرح فراهم شدن امکان طراحی عمودی(Vertical) و افقی(Horizontal) دستگاه میباشد.

نصب اکونومایزر:

در این طرح به جهت افزایش راندمان حرارتی بویلر و بازیافت دمای خروجی از اگزوز امکان نصب دستگاه اکونومایزر مخصوص بر روی خروجی دودکش به راحتی امکان پذیر است.